- Биовозобновляемый полиэтилен

- Методы утилизации

- Удобство в работе

- Процесс и скорость разложения полимеров

- Виды вискозных тканей

- Понятие о растительных тканях, их характеристика, из чего состоят

- Свойства

- Внешний вид

- Какой стартовый капитал потребуется, и окажется ли целесообразным его вложение?

- Технология получения, производства химических волокон

- Методы утилизации

- Характеристика тканого джута

- Семенные волокна

- Что такое кукуруза и какой она бывает?

- Преимущества и недостатки биопакетов

- Что такое биоразлагаемые пакеты?

- Чем плох обычный биопластик

- Лучший состав ткани

- Сравнение

- Производство

Биовозобновляемый полиэтилен

Этилен – это мономер полиэтилена, который возможно получить из этанола, получаемого вследствие брожения сельскохозяйственного материала. Например, это может быть кукуруза или же схарный тростник.

Биовосстановляемый полиэтилен как в химическом так и в физическом плане идентичен обычному полиэтилену, он не разлагается, и поэтому может во второй раз быть переработан. При производстве этого биопластика в атмосферу выбрасывается гораздо меньше парниковых газов. Компания из Бразилии Braskem, которая является крупнейшим изготовителем термопластов и на территории Америки и биополимеров в мире, считает, что методика производства полиэтилена из сахарного тростника убирает из окружающей среды 2.15 тонны CO2 на одну тонну обычного полиэтилена.

Методы утилизации

Биоразлагаемые пластики могут подвергаться тем же процессам трансформации и утилизации, которые позволяют создавать широкий спектр предметов, например:

- жесткие предметы небольшой толщины, из которых изготавливаются лотки, подносы, блистеры перерабатывают с помощью технологии термоформования плит;

- листы из пеноматериала, которые можно разрезать до нужных форм и размеров;

- вспененные наполнители для одноразовой упаковки, которые обладают амортизирующими свойствами, способностью адаптироваться к различным формам, полностью аналогичные пенополистиролу;

- объекты, отформованные с помощью литьевых прессов: расплавленный материал при температуре, позволяющей ему скользить, подается в пресс-форму под высоким давлением.

Удобство в работе

Если сравнить, с каким материалом более удобно работать, то здесь снова в лидеры вырывается минвата. При работе с минеральной ватой не возникает проблем в отличие от стекловаты. Минвату в виде плит можно уложить даже без помощи специалистов и в очень короткие сроки. При работе со стекловатой выделяет мелкие частицы стекла и могут попасть в глаза и открытую кожу, что вызывает страшный зуд. Но если не смотреть на частицы стекла, то с ней тоже довольно удобно работать, потому что она очень мягкая и пластичная. А в работе с плитами даже меньше вероятности выделения мелких частиц стекла.

Минеральная вата

Процесс и скорость разложения полимеров

Сильные стороны полимеров, такие как стабильность, стойкость, инерция, представляют опасность для экосистемы, загрязненной пластиковыми отходами.

Время разложения пластика в зависимости от факторов окружающей среды может составлять до 450 лет.

При преобразовании более крупных деталей в макроскопические они распадаются, часто под механическим воздействием, на большее число мелких частиц. Различия фрагментации (механической), разложения (химической), выветривания (физической) и биотической деградации полимеров:

- в случае фрагментации часть размером 1 см³ распадается на 1000 фрагментов размером 1 мм, а затем в 1 миллион частиц размером 100 мкм. Процесс происходит до тех пор, пока исходный пластик не станет невидимым для человеческого глаза;

- физическое выветривание также описывает распад на более мелкие фрагменты без существенных изменений. В процессе присутствуют такие факторы, как температура, давление, которые разрушают материал;

- в случае химического разложения полимеры реагируют в зависимости от pH, солености или ультрафиолетового излучения, с другими веществами или, если они полностью разложены, с конечными продуктами, такими как CO², нитраты, вода;

- биотическую деградацию стимулирует энергетический обмен организмов – источник углерода. Метаболизм приводит к полной деградации органических молекул.

Виды вискозных тканей

Условно вискозу можно разделить на три вида: штапельное волокно, кордная нить и вискозный шелк, а зависит это разделение от способа производства и полученным качествам вискозного полотна. Штапельное волокно в основном используют для пошива утепленной одежды, пледов и ковров. Кордную нить применяют для высококачественного полотна, а вискозный шелк для пошива постельных принадлежностей (наволочки, простыни, пододеяльники). В зависимости от исходного сырья и применяемой технологии обработки различают следующие виды тканей:

Тенсел. Происхождением данная ткань обязана целлюлозе эвкалипта. Тенсел на ощупь шелковистый, мягкий. Имеет прочную структуру. Из него шьют как повседневную одежду, так и постельные принадлежности.

Внешний вид ткани тенсел.

Модал. Несмотря на то, что ткань состоит 100% из целлюлозы, она имеет все качества хлопка, поэтому из нее так же можно шить одежду, постельное белье. Достигаются такие свойства за счет плетения.

Внешний вид ткани модал.

Ацетат. Ацетат изготавливают из отходов целлюлозы. По внешнему виду данная ткань напоминает шелк, но это лишь по внешнему виду. На самом деле, ацетат достаточно хрупкий, плохо пропускает воздух и практически не впитывает влагу. Применяют его для подкладочных материалов.

Внешний вид ткани ацетат.

Купра. Производство данного материала не простое, имеет свои технологические особенности и сложности, поэтому он является одним из самых ценных и высококачественных. Купра обладает хорошей воздухопроницаемостью, терморегуляцией и прочностью, но она капризна в уходе. Из нее получаются великолепные вечерние наряды.

Внешний вид ткани купра.

Сиблон. Ткань производится из целлюлозы хвойных пород деревьев. Он прочен, почти не садится и не мнется, относительно дешев в производстве, и поэтому широко используется потребителем. В основном его используют для производства текстильных тканей.

Внешний вид ткани сиблон.

Понятие о растительных тканях, их характеристика, из чего состоят

Свойства

Полотна растительного происхождения – это дорогой материал, обладающий превосходными гигиеническими свойствами, которые так ценятся в одежде. Благодаря этому изделия не только привлекательно выглядят, но и комфортны в носке. Но самое главное свойство растительных тканей в их гипоаллергенности, что, несомненно, порадует людей, склонных к аллергическим реакциям.

Внешний вид

У каждого материала есть свои отличительные особенности внешнего вида:

- У шелка поверхность гладкая и глянцевая, но материал может быть узорчатым.

- Хлопок (коттон) мягкий, тонкий и матовый. Окрас белый, с легким кремовым оттенком.

- У шерсти поверхность шероховата, а волокна упругие.

- Лен имеет гладкую, матовую наружную поверхность.

Какой стартовый капитал потребуется, и окажется ли целесообразным его вложение?

Первым делом подсчитаем, какой размер инвестиций потребуется.

Где взять деньги на открытие бизнеса?

| Первоначальные затраты | Сумма, тыс. руб. |

|---|---|

| Итого: | 3 875 |

| Регистрация бизнеса (ООО) | 15 |

| Ремонт площади | 200 |

| Аренда | 150 |

| Закупка сырьяspan> | 100 |

| Приобретение и наладка оборудования | 3 000 |

| Выплата з/п сотрудникам | 270 |

| Оплата коммунальных платежей | 40 |

| Маркетинговые услуги | 100 |

Не забываем и про ежемесячные траты. Они, включая оплату сырья, труда работников, аренды и коммунальных услуг, будут находиться на уровне 560 тыс. руб. ежемесячно.

Теперь об окупаемости идеи. Тут все зависит от количества каналов сбыта и вида производимой продукции. В среднем, окупаемость предприятия наступает спустя 1 год работы на рынке. Порой этот период увеличивается до 3-х лет.

Ожидаемая прибыль в будущем составит до 500 тыс. руб. ежемесячно.

Стоит ли начинать подобный бизнес, решать вам. Давайте просто резюмируем его лучшие и худшие качества.

| Сложность | ★★★★ (4 из 5) |

★★★★ (4 из 5) |

| Доступность | ★★★★ (4 из 5) |

|

| Актуальность | ★★★★★ (5 из 5) |

|

| Бизнес идея по производству биоразлагаемой посуды – одна из наиболее актуальных в наши дни. Ее существенный недостаток – высокий уровень стартовых инвестиций. Ее очевидные преимущества – востребованность, растущий спрос, экологичность продукции. Общая оценка – 4 балла из 5 возможных. |

Должна сказать, нередко слышу о том, что люди стараются исключить пластик из своей жизни, заменив его менее вредными соединениями. Примером такой ситуации могут послужить флешмобы в соцсетях, где люди массово отказываются от использования пакетов и контейнеров для взвешивания товаров в супермаркетах.

Многие считают, что борьба за экологию начинается с каждого из нас. И должна признать, я всецело поддерживаю такую точку зрения.

Поэтому бизнес на производстве биоразлагаемой одноразовой посуды – однозначно актуальная и прибыльная идея для внедрения на отечественный рынок.

Технология получения, производства химических волокон

Производство химических волокон имеет большие преимущества по сравнению с натуральными волокнами:

- во-первых, их производство не зависит от сезона;

- во-вторых, сам процесс производства хоть и достаточно сложный, но гораздо менее трудоемкий;

- в-третьих, это возможность получить волокно с заранее установленными параметрами.

С технологической точки зрения, данные процессы сложные и всегда состоят из нескольких этапов. Сначала получают исходный материал, потом преобразовывают его в специальный прядильный раствор, далее происходит формирование волокон и их отделка.

Для формирования волокон используются разные методики:

- использование мокрого, сухого или сухо-мокрого раствора;

- применение резки металлической фольгой;

- вытягивание из расплава или дисперсии;

- волочение;

- плющение;

- гель-формование.

Методы утилизации

Биоразлагаемые пластики могут подвергаться тем же процессам трансформации и утилизации, которые позволяют создавать широкий спектр предметов, например:

- жесткие предметы небольшой толщины, из которых изготавливаются лотки, подносы, блистеры перерабатывают с помощью технологии термоформования плит;

- листы из пеноматериала, которые можно разрезать до нужных форм и размеров;

- вспененные наполнители для одноразовой упаковки, которые обладают амортизирующими свойствами, способностью адаптироваться к различным формам, полностью аналогичные пенополистиролу;

- объекты, отформованные с помощью литьевых прессов: расплавленный материал при температуре, позволяющей ему скользить, подается в пресс-форму под высоким давлением.

Характеристика тканого джута

Джутовые ткани отличаются прочностью и стойкостью к деформациям.

Чаще всего джутовые ткани делают, используя полотняное переплетение нитей. В качестве сырья могут использовать только лубяные волокна или многокомпонентные составы с добавлением хлопка, льна, шелка, люрекса, полимерных нитей.

Свойства джутовой ткани заключаются в следующем:

- большая гигроскопичность;

- прочность к разрывающим нагрузкам;

- стойкость к деформациям;

- способность пропускать воздух;

- отсутствие склонности к электризации;

- хорошая теплоизоляция;

- своеобразная фактура;

- экологичность;

- доступная стоимость.

Введение дополнительных нитей из другого сырья может в некоторой мере изменять свойства ткани. Качества джута с добавками зависят от массовой доли последних:

- Материалу, сделанному только из джутовых волокон, присущи некоторые недостатки. Такая ткань, особенно низких сортов, груба на ощупь. Она может быть суховатой и ломкой, подвергаться действию гнилостных бактерий, портиться под действием солнечных лучей.

- Использование хлопка, как добавочного сырья, смягчает ткань.

- Лен увеличивает ее прочность на изгиб.

Ламинирование джутовых полотен увеличивает стойкость к износу; придает материалу влагонепроницаемость, способность хорошо держать форму. На такой ткани очень хорошо закрепляются различные красители. Окрашенное джутовое полотно с ламинатом имеет насыщенные цвета, которые со временем не изменяются.

Семенные волокна

- Хлопок является наиболее часто используемым натуральным целлюлозным волокном. Хлопчатобумажные волокна растут из семян в коробочке (стручке). Каждая коробочка содержит семь или восемь семян, и каждое семя может иметь до 20 000 волокон, растущих из него.

- Кокосовое волокно получают из волокнистой массы между внешней оболочкой и шелухой кокосовых орехов. Это жесткое волокно. Оно обычно используется для изготовления прочных внутренних и наружных ковриков, подстилок и плиток.

- Капокское волокно получают из семени дерева индийского капока. Волокно мягкое, легкое и пустое. Оно легко ломается, и его трудно прясть. Оно используется как волокнистый наполнитель и как набивка для подушек. Раньше волокно использовалось как наполнение для спасательных жилетов и матрасов на круизных судах, потому что оно очень плавучее.

- Растительный шелк обладает свойствами, подобными свойствам капока.

Что такое кукуруза и какой она бывает?

Основной признак, которым обладает ткань кукуруза – это характерный рельеф лицевой стороны, напоминающая вафли или поверхность кукурузного початка, при этом изнанка полотна является мягкой и гладкой. Ткани с такой фактурой также известны под названием пике, их число довольно велико. Кроме того, под названием «кукуруза» могут продаваться совершенно разные по составу и свойствам материалы. Однако в полной мере такое наименование можно отнести лишь к материалу Ingeo, который в 2005 году был получен сотрудниками корпорации «NatureWorks LLC» (США).

Настоящее полотно кукуруза – это рыхлый и хорошо растягивающийся трикотаж с «вафельной» поверхностью. Для его получения используют нити, синтезированные из экологически чистого и восполнимого сырья под названием полилактид, который является продуктом переработки кукурузы (реже сахарного тростника). Из этого полимера, кроме нитей, получают также биоразлагаемую пленку. Создание волокон для кукурузной ткани осуществляется в такой последовательности:

- получение кукурузного крахмала;

- выделение из крахмала такой его составляющей, как дестроза;

- переработки полученной декстрозы в молочную кислоту;

- получение из молочной кислоты полиэфирного соединения под названием полилактид;

- формирование полимерных волокон;

- производство трикотажного или тканого полотна.

![]()

Полотно, полученное из полилактидного сырья, относят к категории экотканей. Оно обладает множеством положительных свойств, в первую очередь, таких:

- его производство не истощает природные ресурсы Земли и не загрязняет окружающее пространство;

- трикотажу свойственна высокая экологическая чистота и полная гипоаллергенность;

- он обладает прекрасными впитывающими свойствами;

- очень быстро высыхает;

- обладает способностью к терморегуляции;

- хорошо пропускает воздух;

- обладает высокой стойкостью к износу;

- мягок и эластичен;

- дарит комфортные тактильные ощущения;

- позволяет производить окраску в яркие стойкие цвета;

- имеет высокую устойчивость цвета и структуры волокон к солнечным лучам.

Кукурузное полотно может иметь самую различную плотность – от коврового покрытия до почти невидимой сетки, что дает возможности применять его в самых различных сферах. Немаловажным является и то обстоятельство, что полилактид быстро разлагается в природных условиях, не загрязняя при этом окружающую среду. Следует заметить, что этот материал стоит довольно дорого, в отличие от синтетики, продающейся под таким же названием. С тканью из полилактидного волокна такой материал схож только «вафельной» структурой поверхности, в основном же его свойства такие же, как у традиционной синтетической ткани.

Преимущества и недостатки биопакетов

У биоразлагаемых пластиковых пакетов множество преимуществ. Они уменьшают неблагоприятное воздействие на природу. Сырье, используемое для производства, значительно легче восполнить. Технологии изготовления более экологичны или не требуют строительства дополнительных производственных линий. Физические свойства мешков и упаковки из биоматериалов не отличаются от аналогичных, сделанных из обычного пластика.

Пакеты и пленка могут быть любых размеров, цвета и прочности.

К сожалению, существуют и недостатки в производстве и утилизации биодеградирующих материалов. Природным полимерам для разложения необходим доступ воздуха, света и влаги. В противном случае срок распада значительно увеличивается. Перерабатывать мешки из биополимеров вместе с другим пластиком нельзя. Для них необходимы специальное оборудование – компостеры, поддерживающие постоянную температуру и влагу. Стоимость утилизации таким методом высокая. Синтетические полимеры не разлагаются полностью, а мелкие частицы, образующиеся в результате распада, наносят вред природе.

Даже несмотря на такое количество минусов, биоразлагаемые мусорные пакеты остаются наиболее безопасными в применении.

О мусорных пакетах на 120 л — какие бывают по крепости

Всё о мусорных пакетах — основные виды, где применяются

Технология вторичной переработки пластика и утилизации его отходов

Какие мешки подходят для сбора строительного мусора — описание, виды

Виды пластика для вторичной переработки — какие можно сдавать

Урна из бетона для мусора — описание, виды, сфера применения

Что такое биоразлагаемые пакеты?

Загрязнение мира – одна из злободневных проблем нынешнего поколения. Скачок в технологиях за последние пару сотен лет негативно сказался на всех аспектах существования природы. Если 19 веке, данный вопрос на повестку дня не ставился вовсе, то реалии 2020 года обратны. Мир стремится минимизировать губительное влияние человека на окружение, и биоразлагаемые пакеты – один из методов достижения желаемого.

![]() Биоразлагаемый пакет с надписью — Я не пластик

Биоразлагаемый пакет с надписью — Я не пластик

Ежегодно в мире изготавливается порядка 5 триллионов пластиковых пакетов. Только 3% утилизируется правильно, а остальной объем отправляется в землю на 700+ лет через мусорные баки.

| Преимущества биоразлагаемой тары | Недостатки продукта |

|---|---|

| В составе отсутствуют опасные для организма соединения, что не убивает флору и фауну + не вредит непосредственно человеку. | Сырье на изготовление биоразлагаемых пакетов обойдется дороже базового набора материалов в несколько раз. Данный пункт может на первых порах отпугивать покупателей, ведь об экологии рядовой потребитель думает в последнюю очередь. |

| Высокий уровень стойкости к пиковым температурам и ее перепадам. Посуду и тару из биоразлагаемых материалов можно использовать в микроволновых печах и холодильных камерах. | |

| Длительность срока службы. Несмотря на состав, по качеству материал может дать фору многим конкурентам из чистого полиэтилена. | Дороговизна запуска бизнеса с нуля. Основная проблема – найти качественное и недорогое оборудование. Использование б/у агрегатов приемлемо лишь в мелком производстве. |

| Низкая пропускная способность жидких веществ. Свойство вытекает из аналогии с классической тарой из пластика. |

В странах Европы переход на биопакеты начался лет 10 назад, и сейчас доля быстро разлагаемой тары увеличивается ежегодно на 3%-5%. В России купить биоразлагаемые пакеты из крахмала сложнее, но крупные сети также плавно переходят на подобный товар, и это не может не радовать. О классификации биоразлагаемой тары расскажет таблица ниже.

| Тип | Особенности | Популярность (из 5 ★) |

|---|---|---|

| Гидро-пакеты | Продуктовые и мусорные пакеты из крахмала, имеющие минимальные сроки разложения – всего пара минут. Отличительная черта такой тары – взаимодействие с водой. При попадании на поверхность пакета влаги, крахмал начинает разложение, потому использовать тару для транспортировки влажных товаров не получится. Максимально допустимая грузоподъемность не превышает 3 килограмм. | ★★★★ |

| Оксо-биопакеты | Здесь уже более классический вариант пакета из пластика с особым покрытием. Раствор наносится на конечном этапе производства. Скорость разложения такой тары не превышает 2 лет. Базовым материалом для изготовления является GDL/GYL? Полипропилен или полистирол. | ★★★★★ |

| Полилактидные | Пакеты имеют тот же набор свойств, что и классические маечки из пластика. Срок разложения продуктов не превышает 2 месяцев. В отношении производства – минимальные выбросы в атмосферу + использование возобновляемых источников сырья. | ★★★ |

Многие продавцы жалуются на факт отсутствия доказательств экологичности биопакетов, но, если копнуть вглубь, получим банальную экономию средств. Сертификатов и официальных заключений по качеству подобной продукции море.

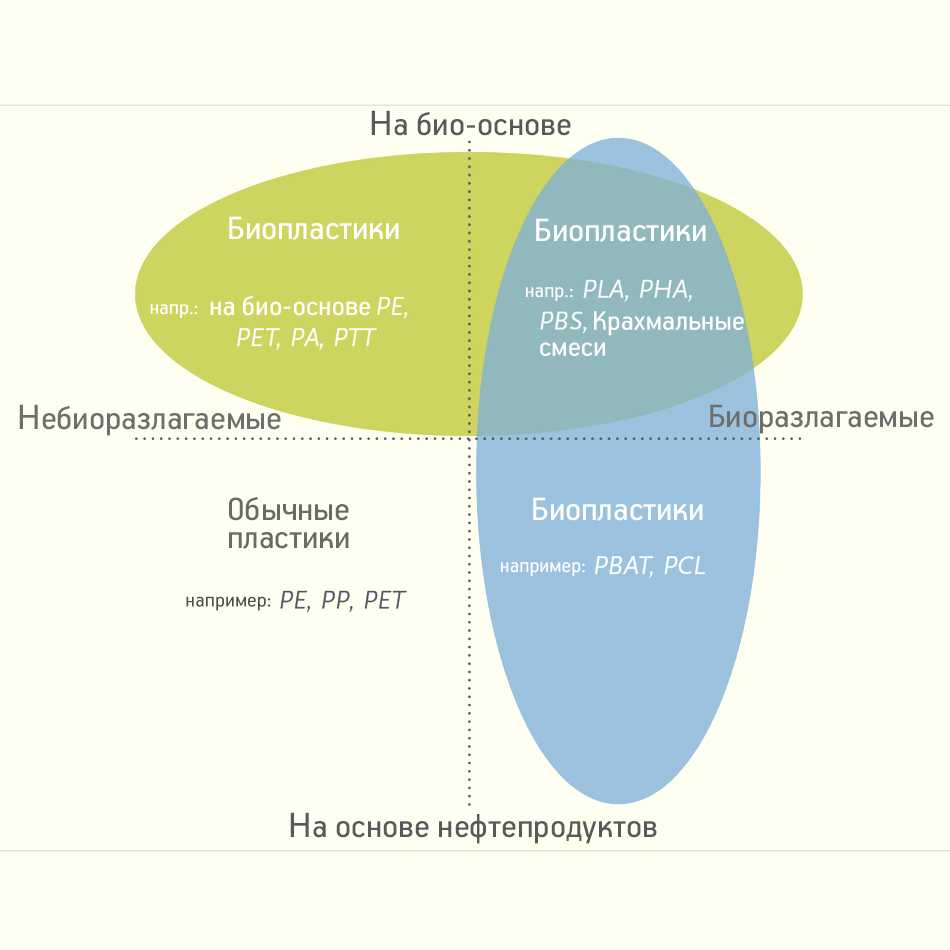

Чем плох обычный биопластик

Проблема с пластиком серьезная: в настоящее время в мире перерабатывается только около 10%. Остальные 90% либо отправляются на свалки, либо оказываются в океане и других чувствительных природных средах, где не разрушаются в течение сотен лет и никогда по-настоящему не разлагаются. В последние годы глобальная борьба с пластиком выявила необходимость в разработке альтернативной упаковки и одноразовой посуды.

Все более доступными для использования становятся биопластики: от упаковки продуктов до одноразовых столовых приборов. Можно ли заменить такой продукцией привычные нам пакеты?

![]()

Биоразлагаемые пакеты в Италии

Биопластики сделаны из растительного сырья и поддаются биологическому разложению, но не все так прекрасны.

Возьмем к примеру биопластик на основе полимолочной кислоты (PLA), который широко используется в США. Казалось бы, производственный процесс сопровождается меньшим загрязнением, материал сделан из углеродно-нейтрального ресурса (кукурузы), да и сама кислота совместима с человеком, в частности широко используется в косметологии в виде подкожных инъекций (филлеров). Но разлагается такой биопластик только в очень специфических условиях (при очень высоких температурах и высоком уровне кислорода), так что требуется специализированное предприятие по его компостированию.

Есть и совсем вредные материалы — оксопластики. В домашнем компостере, на свалке или в окружающей среде такой биопластик ведет себя так же, как и любой другой пластик, оставляя вредные частицы, и на его разрушение уходят годы. Так что при выборе альтернативы в первую очередь поинтересуйтесь способностью материала к биоразложению.

![]()

Биоразлагаемые и компостируемые капсулы для кофемашины

Еще вариант, который пытаются ввести в оборот, — биоразлагаемый перфторалкоксидный полимер (PHA). В частности, соломинки для напитков во ВкусВилле производят как раз из фторполимеров. Он действительно биоразлагаемый, поэтому многие специалисты делают на него ставку.

Обратите внимание на эко-маркировку продукции, которая приходит на смену пластику:

- Compostable — Компостируемый: разлагается в специальных условиях для компостирования.

- Biodegradable — Биоразлагаемый: разлагается в природе, но не всегда безопасно. Под такой маркировкой может встречаться оксопластик.

- Other 7 — Так маркируют мало изученные материалы.

Лучший состав ткани

Состав ткани для школьной формы – это то, что выбирают особенно тщательно. Многие убеждены в том, что форма должна быть натуральной на 100%. Синтетика действительно плохо пропускает воздух и обладает низкой гигроскопичностью. К кому же, статическое электричество, присущее синтетическим материалам, никто не отменял. У некоторых и вовсе ассоциации с сыпью и раздражениями на коже.

Несомненно, высокий процент натуральных волокон в составе гарантирует комфорт и безопасность в носке. Однако, чистая шерсть не всегда подходит для пошива костюмов. Да, она отлично впитывает влагу и запахи, но школьная форма из натуральных тканей сильно мнется и быстро теряет форму. Потертости на локтях и вытянутые колени испортят впечатление даже от самой дорогой и качественной вещи.

Именно поэтому небольшой процент синтетики в составе необходим. Ткань будет меньше сминаться, увеличится прочность и износостойкость. Соответственно, срок службы изделия увеличится и сэкономит ваш бюджет.

Школьная форма для девочек подразумевает складки, защипы и прочие конструктивные элементы. Для мальчиков же неотъемлемой деталью являются стрелки на брюках. Именно синтетика позволяет этим элементам оставаться в первоначальном виде.

Для достижения такого результата к шерсти добавляют 30-40% полиэфирных волокон, 30% капрона. Иногда в составе присутствует до 50% химических волокон, например вискозы или лавсана.

Синтетика необходима, но в разумных пределах. Если ее более 70%, то откажитесь от покупки. Такая вещь не пропустит воздух. В качестве основного материала подойдет вискоза, пикачу или же шерсть с малым процентом эластана. Для подкладки имеет смысл выбрать более натуральный и «дышащий» материал.

Рубашки и блузки не менее, чем на 65% должны состоять из натурального материала или вискозы.

Сравнение

Главное отличие искусственных волокон от синтетических в том, что в качестве сырья для производства первых используются природные вещества. Выпуск вторых предполагает задействование низкомолекулярных неорганических веществ, в естественном виде встречающихся редко, а также получение соединений, которые в природе практически не образуются.

Стоит отметить, что искусственные и синтетические волокна в любом случае принято обособлять от натуральных при классификации тех или иных товаров, поскольку в готовом виде ни первые, ни вторые не имеют прямых природных аналогов, которые могли бы применяться в качестве третьих.

Но искусственные ткани в целом считаются в определенной степени более натуральными, чем синтетические, поскольку, как мы отметили выше, в качестве сырья для их производства используются вещества, присутствующие в природе.

Исходное природное сырье для искусственной ткани — например, целлюлоза — является, так или иначе, основой для формирования соответствующего продукта. К примеру, целлюлоза, обработанная посредством гидроксида натрия с последующей полимеризацией, превращается в вискозу.

В свою очередь, химический состав синтетических тканей может быть существенно более сложным. Из компонентов сырья, используемых для их производства, иногда непросто выделить основной.

Определив, в чем разница между искусственными и синтетическими волокнами, отразим выводы в небольшой таблице.

Производство

Крупными изготовителями джутового волокна являются Бангладеш, Индия и КНР.

- Производство ткани начинается с выращивания самого растения (оно однолетнее). Данный процесс достаточно трудный, требующий непрерывного внимания. Период вегетации растения — 120—150 дней. Высота стебля может достигать 5 метров.

- После цветения начинается его сборка. Собирают ручным способом, так как стебель очень грубый и специализированных комбайнов не существует.

- Стебли связывают и оставляют на два-три дня в поле, чтобы опали листы.

- Само волокно находится в коре стебля. Для того чтобы оно легче отделилось, его вымачивают в прудах на протяжении 5—15 дней.

- Потом прямо в водной массе волокно разделяют и моют тоже ручным способом.

- Потом вывешивают и сушат на солнечных лучах на протяжении нескольких суток.

- После этапа сортировки из волокон хорошего качества делают пряжу для изготовления тканей.

Различные сорта джута имеют разные свойства: одни имеют более длинные волокна, прочие выделяются большей эластичностью, однородностью или чистотой. Также все они имеют различный окрас — от светло-жёлтого до красноватого и бурого. Поддаются окрашиванию настоящими и искусственными красителями.

Плюсы 100 % ткани из джута:

- гигроскопичность. Она впитует и держит влажность в середине волокон, при этом остается сухой на ощупь;

- стабильность. Не обращая внимания на определенную ломкость самого волокна, ткань выходит прочной на разрыв;

- небольшая степень растяжимости. Плотная ткань не предрасположена деформациям;

- проницаемость воздуха. Материал выходит «дышащим»;

- антистатичность. Волокно настоящее, не копит электричество возникающее в результате трения;

- небольшая теплопроводность. считается очень хорошим изолятором тепла;

- возможность полной переработки. Полностью разлагается и не наносит вред внешней среде, при горении не выделяет ядовитых веществ;

- прекрасная фактура;

- слишком низкая себестоимость и рыночная стоимость.

- грубость. Зависит от сорта джута: невысокие сорта имеют самые грубые волокна, отличные сорта более мягкие и блестящие;

- сухость и ломкость;

- неустойчивость к гниению. Если подобный материал будет продолжительно находиться под влиянием воды, он может сгнить;

- кратковременный служебный срок. Под влиянием воды и солнечного света волокно слабеет, становится непрочным.